400-029-0512

- 首頁

-

產(chǎn)品與服務(wù)

- 產(chǎn)品與服務(wù)

- 解決方案

-

客戶案例

- 客戶案例

- 新聞資訊

- 智造百科

- 關(guān)于微締

- 聯(lián)系我們

微締零部件MES系統(tǒng)功能架構(gòu)

微締零部件MES系統(tǒng)是連接上層ERP系統(tǒng)與底層執(zhí)行系統(tǒng)的橋梁,覆蓋生產(chǎn)管理、物料管理、質(zhì)量管理、設(shè)備管理、系統(tǒng)管理、全方位的搭建生產(chǎn)系統(tǒng)平臺,實現(xiàn)透明化生產(chǎn)、智慧制造的目標(biāo)。以下將對系統(tǒng)功能進行描述:

2.生產(chǎn)管理:

2.1訂單管理

訂單作為整個MES系統(tǒng)的關(guān)鍵,貫穿從計劃到執(zhí)行結(jié)束的全過程。訂單對于零部件企業(yè)來說分成兩大類:一類是JIT(JustInTime)訂單。整車廠提前一段時間將生產(chǎn)計劃訂單順序發(fā)給零部件企業(yè),零部件企業(yè)根據(jù)順序進行生產(chǎn)、發(fā)貨。還有一類是面向庫存式訂單。該訂單類型給出要貨的時間節(jié)點、要貨數(shù)量。零部件企業(yè)根據(jù)自身的生產(chǎn)節(jié)拍、設(shè)備狀態(tài)、瓶頸工序、工藝等因數(shù)安排訂單生產(chǎn)、出入庫、發(fā)貨。對于兩類訂單的系統(tǒng)導(dǎo)入,可通過ERP接口方式及文件方式進行導(dǎo)入,并進行訂單管理。

2.2訂單排程

針對不同的訂單類型,采取不同的訂單排程方式是MES系統(tǒng)的重要功能。如何進行訂單排程,并應(yīng)對突發(fā)的生產(chǎn)事件,保證生產(chǎn)的連續(xù)性、可執(zhí)行性是MES系統(tǒng)訂單排程的關(guān)鍵所在。

JIT訂單排程:JIT訂單針對已經(jīng)帶有生產(chǎn)順序指令的訂單,零部件企業(yè)主要是將訂單結(jié)合BOM信息,細(xì)化成自身的零部件計劃訂單和裝配訂單。

面向庫存式訂單排程:面向庫存式訂單只有對應(yīng)的時間點及數(shù)量,零部件企業(yè)需要綜合考慮自身的加工生產(chǎn)能力、工藝、瓶頸工序、設(shè)備狀況等因素進行生產(chǎn)排程,通過倒排程生產(chǎn)方式,進行成品訂單排程、半成品訂單排程。

2.3訂單廣播

將訂單排程的結(jié)果下發(fā)給對應(yīng)的生產(chǎn)線進行加工,并生成物料需求計劃進行廣播。

訂單排程結(jié)果包含:

生產(chǎn)日期

班次

生產(chǎn)順序

生產(chǎn)訂單明細(xì)

2.4生產(chǎn)跟蹤

生產(chǎn)跟蹤是整個MES系統(tǒng)執(zhí)行的關(guān)鍵,通過生產(chǎn)跟蹤了解生產(chǎn)計劃的執(zhí)行狀態(tài)、完工狀態(tài)及對應(yīng)的完工質(zhì)量信息。

生產(chǎn)跟蹤針對不同的工藝要求采取不同的方式,主要有:

紙質(zhì)條碼

RFID

工藝流程卡

看板方式

2.5工藝管理

工藝管理是對生產(chǎn)的工藝進行數(shù)據(jù)采集,并根據(jù)工藝標(biāo)準(zhǔn)進行工藝判定,并通過工藝報表趨勢分析對工藝進行改進,提高生產(chǎn)效率,降低質(zhì)量不良率。工藝管理對于零部件企業(yè)至關(guān)重要,有效的工藝管理優(yōu)化是零部件企業(yè)持續(xù)發(fā)展的源動力。

工藝管理樣例:通過工藝管理跟蹤,工藝數(shù)據(jù)采集,對整個生產(chǎn)過程進行跟蹤分析。

3.物料管理:

3.1批次管理

對于汽車零部件生產(chǎn)企業(yè),生產(chǎn)主要以批次生產(chǎn)方式為主,批次管理貫穿從原材料——>半成品——>成品全過程。

通過批次管理可以實現(xiàn)對原材料,半成品,成品,加工過程,測試過程的跟蹤。主要的批次信息有:

來料批次

鑄造批次

機加工批次

測試批次

半成品批次

成品批次

……

批次管理可通過條碼、激光打刻、數(shù)控雕刻等方式進行批次信息管理。

3.2配方管理

配方管理是汽車零部件MES系統(tǒng)中獨特的一項功能。

配方直接關(guān)系到產(chǎn)品的成敗及質(zhì)量,通過配方管理結(jié)合嚴(yán)謹(jǐn)?shù)默F(xiàn)場工藝管理及操作要求保證產(chǎn)品的質(zhì)量。

配方管理主要在汽車零部件鑄造、輪胎等行業(yè)中使用。

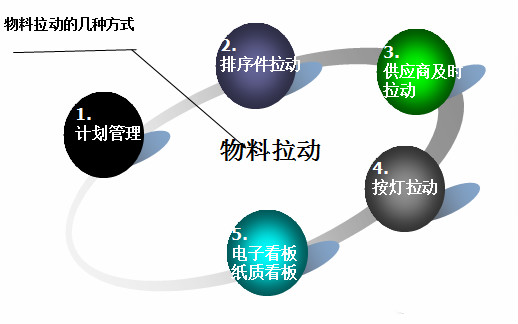

3.3物料拉動

汽車零部件MES系統(tǒng)的生產(chǎn)方式不同于ERP系統(tǒng)的推動式生產(chǎn),即根據(jù)計劃提前準(zhǔn)備物料,并將物料提前放至對應(yīng)的存儲區(qū),根據(jù)生產(chǎn)計劃提前將物料送至線邊供生產(chǎn)使用。MES系統(tǒng)推行的是拉動式生產(chǎn)方式,目標(biāo)通過物料拉動生產(chǎn),保證物料的及時補給,保證生產(chǎn)的持續(xù)性,并有效降低線邊的物料。

物料拉動方式主要有以下幾種,可根據(jù)不同零部件企業(yè)要求進行優(yōu)化組合。

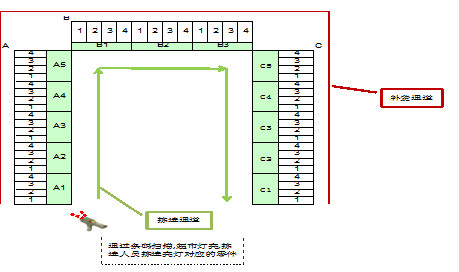

3.4電子揀選

電子揀選主要針對裝配型汽車零部件企業(yè)。結(jié)合產(chǎn)品BOM對裝配所需零部件、數(shù)量進行揀選,并通過與容器相互綁定,實現(xiàn)與產(chǎn)品的綁定。

電子揀選與物料拉動相關(guān)聯(lián),通過電子揀選可降低對于庫管人員對產(chǎn)品的識別要求,提高整體效率。

電子揀選流程:

掃描訂單號——>結(jié)合BOM提示揀料——>揀料完成——>容器配送

電子揀選線體本著節(jié)約場地,提高場地使用率的目標(biāo)常采用U型線體。如下圖所示:

3.5發(fā)貨管理

針對訂單要求進行發(fā)貨,JIT訂單根據(jù)JIT訂單順序進行產(chǎn)品發(fā)貨。

4.質(zhì)量管理:

4.1來料質(zhì)檢

根據(jù)原材料來料批次,對來料進行質(zhì)檢。根據(jù)不同質(zhì)量要求采取抽取、100%檢等方式,將質(zhì)檢結(jié)果與來料批次,供應(yīng)商的關(guān)聯(lián)信息作為質(zhì)量追溯以及供應(yīng)商考評的的依據(jù)。

4.2生產(chǎn)首檢、抽檢、巡檢

針對批量生產(chǎn)的零部件企業(yè),生產(chǎn)首檢、抽檢、巡檢是產(chǎn)品的質(zhì)量保證。

首檢:先生產(chǎn)1-3件產(chǎn)品,對產(chǎn)品進行全方位檢查,并記錄質(zhì)量信息及質(zhì)量判定結(jié)果作為批量生產(chǎn)依據(jù)。

抽檢:按照抽樣原理對于下線產(chǎn)品進行入庫前抽檢,記錄抽檢質(zhì)量信息。

巡檢:現(xiàn)場質(zhì)量人員對于線上加工產(chǎn)品進行定期巡檢,記錄巡檢質(zhì)量信息。

4.3質(zhì)量數(shù)據(jù)采集

通過數(shù)據(jù)采集手段對生產(chǎn)加工、測試過程中的質(zhì)量數(shù)據(jù)進行采集保存,形成產(chǎn)品質(zhì)量檔案,作為質(zhì)量SPC分析的數(shù)據(jù)依據(jù),并通過質(zhì)量追溯功能追溯質(zhì)量信息。

4.4防遺漏,防差錯

質(zhì)量防遺漏、防差錯主要針對裝配型零部件生產(chǎn)企業(yè),通過下道工序?qū)ι系拦ば蜓b配的零部件進行檢查,判斷時有遺漏零部件未裝,所裝零部件是否與產(chǎn)品相匹配,通過層層質(zhì)量把控,實現(xiàn)“不制造缺陷、不傳遞缺陷、不接受缺陷”的目標(biāo)。

4.5質(zhì)量SPC

通過質(zhì)量采集數(shù)據(jù),根據(jù)質(zhì)量分析及標(biāo)準(zhǔn)對產(chǎn)品質(zhì)量因素進行分析,生成質(zhì)量報表。通過圖形化的展示進行質(zhì)量趨勢判定,支持產(chǎn)品質(zhì)量改善。如圖:

4.6質(zhì)量追溯

質(zhì)量追溯是國家對于產(chǎn)品質(zhì)量的一個要求,也是整車廠對于零部件的質(zhì)量要求,需要是通過產(chǎn)品條碼或原材料批次條碼對產(chǎn)品使用信息、生產(chǎn)加工信息、實際工藝數(shù)據(jù)、物料批次條碼、質(zhì)量測試數(shù)據(jù)、人員信息等進行正反向追溯。

5.設(shè)備管理:

5.1設(shè)備臺賬管理

設(shè)備臺賬管理主要是針對設(shè)備的基礎(chǔ)信息進行管理,包括設(shè)備名稱、設(shè)備型號、購買時間、維護周期、使用周期、折舊周期、設(shè)備廠商、保修周期等,通過設(shè)備臺賬對設(shè)備進行有效統(tǒng)計與管理,形成設(shè)備檔案。

5.2設(shè)備維護,維修管理

根據(jù)設(shè)備維護周期,如日點檢、周點檢、月點檢。對設(shè)備進行不同維護內(nèi)容定期維護保養(yǎng),記錄維護內(nèi)容。

記錄生產(chǎn)過程中設(shè)備故障、異常維修信息,分析設(shè)備故障、異常原因,及時進行設(shè)備零件更換及保養(yǎng)。

5.3設(shè)備數(shù)據(jù)采集

通過以太網(wǎng)、總線網(wǎng)絡(luò)、數(shù)據(jù)庫、文件等方式對設(shè)備數(shù)據(jù)進行采集,并結(jié)合設(shè)備監(jiān)控界面進行展示。

數(shù)據(jù)采集主要方式有:

OPC方式;

PLC采集方式,通過總線或者中間繼電器方式對設(shè)備數(shù)據(jù)進行采集;

數(shù)據(jù)庫中間表;

文件傳輸;

SOCKET通訊,消息隊列;

……

5.4設(shè)備監(jiān)控PMC

設(shè)備監(jiān)控PMC系統(tǒng)被用來實時地監(jiān)視生產(chǎn)狀態(tài),測量和跟蹤生產(chǎn)設(shè)備的工作情況。當(dāng)生產(chǎn)設(shè)備出現(xiàn)生產(chǎn)問題時,PMC系統(tǒng)將向車間人員報警。系統(tǒng)將監(jiān)視生產(chǎn)的節(jié)拍時間、設(shè)備的正常運行時間、故障停機時間以及生產(chǎn)設(shè)備的故障。PMC系統(tǒng)通過TCP/IP或OPC以太網(wǎng)協(xié)議與現(xiàn)場設(shè)備(PLC、硫胺設(shè)備、粗苯設(shè)備、其它控制系統(tǒng))進行通訊。PMC系統(tǒng)還將生產(chǎn)信息和報警信息記錄到PMC數(shù)據(jù)庫,供今后生成報表使用。

5.5設(shè)備OEE分析

OEE是一種先進的分析方法,在許多世界級的大公司廣泛應(yīng)用于評價設(shè)備全面利用率。

OEE由可用度、性能比、優(yōu)質(zhì)率三個要素構(gòu)成,單一設(shè)備甚至整個工廠的運行都受到OEE這三個要素累積效果的影響。OEE是這三個要素百分?jǐn)?shù)的乘積,其結(jié)果可用于生產(chǎn)分析和基準(zhǔn)設(shè)計。

即:OEE=可用度×性能比×優(yōu)質(zhì)率

可用度——生產(chǎn)計劃內(nèi)產(chǎn)品正常使用的百分比(用于評估可靠性)或可使用時間占日歷時間(天/周/年)的百分比(用于度量裝備的利用率),即設(shè)備能夠工作的概率。

性能比――單位時間內(nèi)實際生產(chǎn)速度和最大額定生產(chǎn)速度的百分比。性能比可以度量速度的損失。(如:低效率計量,機械障礙)

優(yōu)質(zhì)率――單位時間生產(chǎn)的適于銷售的產(chǎn)品占總產(chǎn)品的百分比。

用戶通過OEE分析,可以清晰的了解設(shè)備效率情況,發(fā)現(xiàn)生產(chǎn)瓶頸。

6.供應(yīng)商平臺:

汽車零部件企業(yè)通過MES系統(tǒng)供應(yīng)商平臺將采購信息、生產(chǎn)計劃、庫存信息、開票信息、退貨信息、原材料詢價、供應(yīng)商考核、消息通知等信息通過IE瀏覽器的方式向供應(yīng)商發(fā)布,并接受供應(yīng)商的信息反饋,建立一個雙向溝通的渠道。

以上為智能工廠微締MES系統(tǒng)部分功能!

了解更多,mes系統(tǒng) 裝備制造mes

電子行業(yè)MES http://www.hbjfx.cn/index.php?s=/Show/index/cid/17/id/492.html模具管理軟件

零部件mes 智能車間 模具ERP 智能生產(chǎn)

上一篇:微締模具管理軟件實現(xiàn)人、機、料、法、環(huán)有機結(jié)合