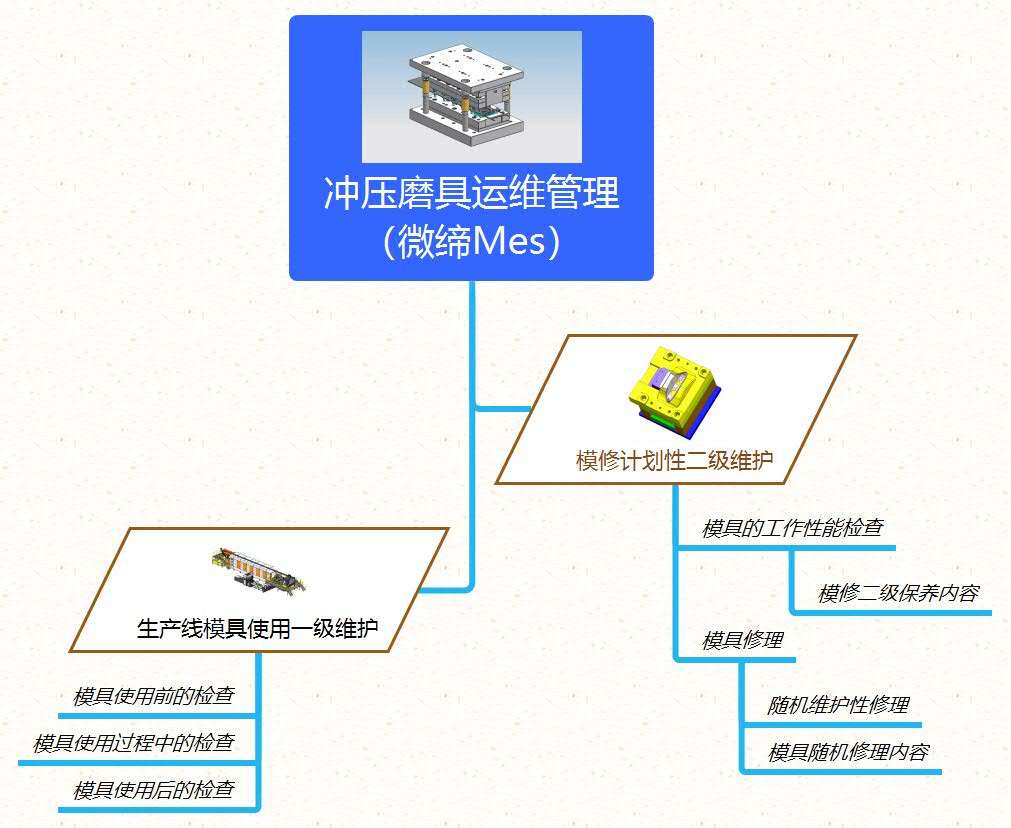

沖壓模具運維管理(案例)

沖壓模具使用維護與管理

沖壓模具是汽車車身生產中不可缺少的特殊工裝,模具的合理使用、維護、保養與管理對延長模具使用壽命、降低沖壓件成本、提高制件質量、改善模具的技術狀態至關重要,是保證沖壓正常生產的一項重要工作。

為更好的明確模具維護責任,將模具維護工作分為兩個級別進行維護,其中一級維護為生產部當班生產一線人員進行在線維護。二級維護是生產統計出模具生產沖次,按照模具沖次計劃性維護(模具維護沖次明細依據來源于沖壓沖次統計表)。

一、生產線模具使用一級維護:

1、模具使用前的檢查:

(1)模具在使用前,要對照工藝文件檢查所使用的模具是否正確,是否和工藝文件一致。

(2)操作者應了解模具的基本的使用性能、結構特點及作用原理,并熟悉《沖壓工藝操作規程》。

(3)檢查所使用模具的標示牌是否為完好,使用的沖壓材料是否符合工藝要求,防止由于原材料質量不合格,損壞模具檢查上、下模板及工作臺面是否清理干凈。

(4)檢查所使用的設備是否合理,如壓力機的行程、壓力機噸位、漏料孔大小是否與所使用的模具配套。

(5)檢查模具在壓力機上的安裝是否正確,上、下模壓板螺栓是否緊固。

2、模具使用過程中的檢查:

(1)模具在調整開機前,一定要檢查一下模具內外有無異物,所沖的毛坯、板料是否干凈、清潔。

(2)操作現場一定要整潔,工件擺放整齊。

(3)模具在試沖后的首件按樣件檢查,合格后再正常開機批量生產,嚴禁模具帶病工作。

(4)模具在使用中,要遵守操作規則,禁止亂放、磕碰,及時清理廢料。

(5)在工作中,要隨時檢查模具工作狀態,發現異常現象要立即停機,通知維修人員或工藝員針對問題進行維修。

(6)要定時對模具的工作件表面及活動配合面進行表面潤滑(導柱、導套、導板、斜楔機構加機油)。

3、模具使用后的檢查:

(1)模具使用后,要按操作規程正確的將模具從壓力機卸下,絕對不能亂拆、亂卸,以免使模具損壞。

(2)拆卸后的模具,要擦試干凈。

(3)模具的吊運應穩妥,慢起,慢放。

(4)模具使用后的技術狀態檢查及保養,檢查內容具體有:清理上、下模

板的安裝面,擦拭模腔型面,清除剪邊廢料、沖孔廢料,在導滑和工作表面

涂油,檢查模腔型面是否損壞、導柱導套是否松動,檢查壓料、退料機構及

刃口是否完好,檢查壓件定位是否準確可靠,檢查可見緊固件有否松動。

二、模修計劃性二級維護:

模具要定期根據技術狀態情況進行檢修保養,以保持模具精度和工作性能處于良好狀態。模具保養周期根據易損程度,分為 A、B、C 三類:A 類為拉延模、翻邊模、整形模、包合模,6000-7000 沖次保養一次,B 類為刃口類,壓件后廢料不易清理的模具,主要為切邊、沖孔模,5000 沖次保養一次, C 類為形狀簡易,一次性生產量較大模具,7000-10000沖保養一次,以此原則, 制定《模具保養計劃》,保養為全面檢修。

1、模具的工作性能檢查

在模具使用前、過程中和在使用后,要對模具的性能及工作狀態,進行詳細的檢查,檢查內容及檢查方法如下:

(1) 模具工作成形零件的檢查,在模具工作前、工作中和工作后,結合制件的質量情況,對其凸、凹模進行檢查,即凸、凹模是否有裂紋、損壞及嚴重磨損,凸凹模間隙是否均勻及其大小是否合適,刃口是否鋒利(沖裁模)等。

(2) 導向裝置的檢查,檢查導向裝置的導柱、導套、導板是否有嚴重磨損、其配合間隙是否過大,安裝在模板上是否松動。

(3)卸料裝置的檢查,檢查模具的推件及卸料裝置動作是否靈敏可靠,頂件桿有沒有彎曲、折斷,卸料用的橡膠及彈簧彈力大小,工作起來是否平穩,有無嚴重磨損及變形。

(4) 定位裝置的檢查,檢查定位裝置是否可靠,定位銷及定位板有無松動情況及嚴重磨損。

(5)安全防護裝置的檢查,檢查安全防護裝置使用的可靠性,是否動作靈敏、安全。

(6)檢查氣動元件狀態的工作狀態。

1.1、模修二級保養內容:

(1)檢查上一批末件形狀及表面質量無明顯缺陷,和庫存樣件相比各部位尺寸精度無降低。

(2)清理模具型腔、模具表面的油污、廢料,清潔完后型腔噴防銹油表面漆層刷新。

(3)清洗導柱、導套、導板、楔機構、壓邊圈、導軌上的油污重新加注新鮮干凈的潤滑油。

(4)檢查緊固、定位部件狀況對損壞部件進行更換,松動部件進行緊固。

(5)檢查拉延、成形、壓料面是否磨損,對磨損部位補焊、研配、拋光。

(6)檢查壓料、缷料部件,對損壞部件進行維修、更換。

(7)檢查導向、斜楔機構,對磨損、開裂的部件進行維修、更換。

(8)檢查平時不可見部位是否有裂紋等疲勞損壞對新發現的裂紋區及嚴重損壞部件,征求工藝人員的意見進行維修。

(9)檢查沖頭、刃口磨損狀況,對磨損部位補焊、修磨、更換。

(10)檢查模板、模架磨損、變形狀況,磨損、變形部件進行維修、更換。

(11)檢查翻邊模、整形模的凸、凹模間隙及棱線磨損狀況,磨損部位進行修復。

(12)檢查限位機構狀況、檢查氣動元件狀態。

(13)模修人員要根據模具維護狀況對重要問題進行記錄,填寫在《模具保養記錄卡》的相應欄。

2、模具修理:

模具修理包括壓件過程中的隨機維護性修理。

2.1 隨機維護性修理

模具在生產使用過程中,總會出現一些故障或發生一些影響生產繼續進行的質量問題。有些問題可不必將模具從壓力機上卸下,直接在壓力機上進行維護性修理,以使其能正常恢復工作,保證生產的正常進行,隨機維護性修理由模具維修帶班人員實施。

2.1.1 模具隨機修理內容

(1)利用儲備的模具易損件,更換模具在工作過程中已被破損的零件。

(2)利用油石或其它工具刃磨被磨損的凸、凹模刃口,使其變得鋒利,刃口磨損較大的部位臨時焊補修磨等。

(3)對拉深模、成形模等進行工作零件的臨時拋光,對磨損的壓料面的修復,以消除因經常使用,而被磨損表面質量降低的影響。

(4)緊固松動了的固定螺釘及模具其他零件。

(5)更換卸料彈簧及橡膠墊等。

(6)調整模具因磨損而變大了的凸、凹模間隙以及定位裝置。

(7)更換被損壞了的頂桿及頂料桿等。

(8)更換模具其他易損的輔助零件。

更多MES系統 模具管理軟件 零部件MES 模具運維管理系統

裝備制造MES http://www.hbjfx.cn/hangyexinwen/872.html 電子MES

上一篇:模具全生命周期管理【付費版方案】